VOL.7

こんにちは! ドルリくんです。

今回は、ものすごく硬い素材から、とても小さい部品を製作した事例をご紹介します。

みなさんは、「シリカ」という物質をご存知ですか? 水晶や石英ガラスの原料にもなる、とてもとても硬い物質なのです。

多孔質構造を利用して、消臭剤や研磨剤、ファンデーションなどの化粧品、また自動車のタイヤなどにも使われています。

この「シリカ」をエポキシ樹脂で固めると、「シリカ樹脂」というものすごく硬い素材ができあがります。

今回のチャレンジは、この「シリカ樹脂への微細加工」です。

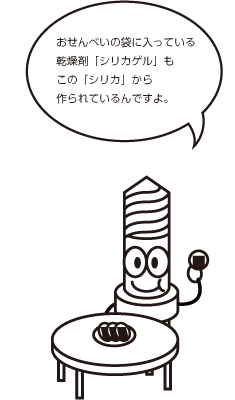

硬い「シリカ樹脂」の平板から、小さな窓枠形状の部品を削り出しました。 1部品の設計サイズは、外形が 5 X 4 ミリ、くり抜いた部分は 4.6 X 3.6 ミリ・・・ そしてなんと! 窓枠の幅は 0.2ミリ しかありません!

この難しい素材から、このような部品を削り出すのは、非常に厳しいのでは?とちょっと心配しましたが、今までの経験を活かして、加工条件や加工方法の徹底的な分析を行い、加工前に準備をしっかり行ったことで、実際の加工では大きな問題も発生せず、予定通りに出荷・納品することができました。

また、「ねばりのある樹脂」だったことも今回のチャレンジが成功した理由のひとつのようです。 ここまで細いフレームをガラスから削り出そうとしたら、同じ加工方法では折れたり欠けたりしたと思います。

一見、難易度が高い加工でも、今までのスキルやノウハウの積み重ねによって加工しやすい方法を見つけ出すことができるということを実感した事例でした!

次はどんな加工にチャレンジしよっかな!!

VOL.6

こんにちは! ドルリくんです。

今回は、新素材の開発をお手伝いした事例をご紹介します。

相模ピーシーアイの技術部は、社内の加工技術向上のために日夜研究に励んでいます。

そんな技術部に、樹脂材料メーカーさんから開発協力のご依頼を頂きました。

それは、研究中の新素材に対する切削性の検証というものです。

耐熱性や耐薬品性に関しては、材料メーカーさんで規格を決められるのですが、切削加工時の加工性の検証までは対応出来ないということでお話を頂きました。

これまでの様々な素材に対する加工経験を活かして、新素材に様々な大きさの穴をたくさん開けたり、表面を削り込んだりするテストを行いました。

新素材の板厚を整えたところで「板の反り」を測定し、板の半分を使い加工条件の確認を行いました。

続いて残りの半分に0.2ミリの穴を0.4ミリピッチで開け、「穴位置精度」「バリ」「穴径」を測定しました。

また、それぞれの加工部分に対して1週間後に再測定を行い、穴径や穴位置の経時変化を確認した上で、レポートを樹脂材料メーカーさんに提出しました。

その結果、今回の素材はまだまだ改良の余地ありとの結論に至りましたが、今後もメーカーさんと協力して、よりよい製品づくりのお手伝いができるといいですね。

なお、相模ピーシーアイの技術部では、これまでに紹介してきたような研究開発を一緒に進めてくれる仲間を募集しています。

詳しくはこちら → 採用情報

VOL.5

「はいもしもし、こちらドルリくんです!」

「久しぶりだな・・・」

「そっ、その声は・・・ レーザー兄さん!無事だったんですね?」

「危うく出力が落ちるところだったが、何とか生きてるよ」

「よかった! 連絡無いから心配してたんですよ」

「ところで、相模ピーシーアイの新製品に関する調査だが・・・」

「何か・・・、何かわかったんですか!?」

「思ったよりセキュリティーが厳しくて、まだ製品を確認できていないのだが・・・」

「では、やはりもう『かたち』になっているんですね?」

「ああ、既に2号機までできていて、更に改良を加えるつもりらしい・・・」

「残念だが・・・」

「材質も?」

「ああ・・・ 残念だが・・・」

「形状も?」

「ああ・・・」

「何にも?」

「お前もしつこいね。 どうせ俺は役立たずの兄さんだよ」

「ごめんなさい、そんなつもりじゃ・・・」

「でも、商品の名前だけは入手できたぞ・・・」

「すごいじゃないですか! 何でそれを先に言ってくれないんですか!」

「ただ、これだけじゃ全く内容がわからないんだ・・・」

「えっ!? 内容がわからない商品名? そんなんじゃ売れないでしょ?」

「それが実は何か深い意味があるようなのさ。 でもそれがわからない・・・」

「で、その商品名って何ですか?」

「ケース・バイ・ケース」

「ケース・バイ・ケース!? 辞書(大辞泉)によると・・・ 『原則にとらわれず、一件ごとの事情に応じて問題を処理すること』となってますが・・・」

「相模ピーシーアイが開発しているのは『商品』だって言ってたよな? 『サービス』じゃないよな?」

「そうです。 間違いなく『商品』です。 でもこの名前からは『新しいサービスの提供』とも読み取れますね」

「そうなんだ、 おっ・・・ 追っ手が迫ってきた。 悪いが電話を切るぞ。 お前も元気でな!」

(ガチャッ・・・ ツー ツー ツー)

「兄さん、レーザー兄さん! 切れちゃった・・・。 ここで兄さんの無事を祈るしかないな・・・ それにしても 『ケース・バイ・ケース』って一体なんだろう・・・」

彼らの極秘調査は、果てしなく続くのであった・・・。

VOL.4

こんにちは! ドルリくんです。

今回は、硬いガラスにザグリ溝を彫り込んだ事例をご紹介します。

みなさんはパイレックスというガラスをご存じですか?

ホウケイ酸ガラスへの加工

オーブンで使えるガラス皿とか、フラスコやビーカーに使われている耐熱ガラスとして有名ですが、このパイレックスというのは、今回ご紹介する「ホウケイ酸ガラス」の商標名なのです。

ですから、今回の加工例はパイレックスに加工したものと思って頂いても構いません。

この「ホウケイ酸ガラス」、熱に強いだけでなく青ガラスと呼ばれる一般的なガラスよりも硬いのが特徴です。 ただ、以前ご紹介したセラミックと同じように、「硬い=加工しづらい」ということが問題となります。

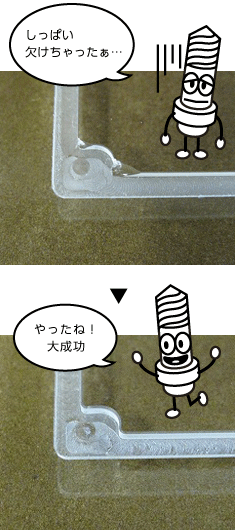

まず手始めに、この硬いガラス面に青ガラスと同じ加工条件で溝を彫り込んでみたのですが、一部が欠けてしまいました!

硬いガラスは、粘りのない脆いガラスでもあるんですね・・・。

その後、加工方法や加工条件について研究を重ねた結果、青ガラスとほぼ同じレベルに美しく加工することに成功しました!

特にカドの部分の欠けを防止することには苦労したようですが、研究の甲斐もあってきれいに仕上がりました。

また、仕上がりの美しさを保ちながら、工具の寿命を伸ばす事にも成功したようです。

今回の研究データは、ホウケイ酸ガラスだけでなく他の強化ガラスへの加工にも応用出来ると思います。

VOL.3

こんにちは! スパイ・ドルリくんです。

今回は、ボクの有能な部下である秘密捜査員が、決死の覚悟で入手した「極秘情報」をレポートします。

その極秘情報とは、相模ピーシーアイの特殊部隊が「新製品の開発」に成功したというものです。

既に各工場にて発表会を行っており、全社員が参画する一大プロジェクトになっている模様です。

製品の内容や使用用途など、詳細情報は一切入手することができませんでしたが、発表会に参加した方から「匿名なら」という条件付きでコメントを入手することができましたので、紹介します。

大竹まこと似の三瓶さん(仮名) 本社工場

「いやぁ〜、驚いた。 実に驚いたよ。 こんなことあっていいのか?と自分の目と耳を疑ったね。 早く商品化できるといいよね。」

彼風山さん(仮名) 女募集中の本社工場

「ぼくは、もう商品名を考えちゃいました。 クミタテールにしようかと・・・。 間違いなく採用ですね! 採用されたら彼女できるかな・・・。」

昆虫大好き桶田さん(仮名) 長浜工場

「うちのヘラクレスにも一個買ってやりたくなっちゃいましたよぉ。 お気に入りの住処になるだろうなぁ・・・。 それともライダーカードを並べちゃおうかな。」

めざせ歴史小説家!の桑晴さん(仮名) 新潟工場

「いや〜、俺も好きで色々読んだけどさぁ、こんなもの見たことないよ。 いやホントに。 うちの歴史の中でもこれは異色だね。 間違いないよ。 間違いない。」

取材相手が悪かったのか、このコメントからは製品の概要は全く解りませんでした。 しかし、今後は捜査員の数を増やし、またボク自身も変装して潜伏捜査を行います。

情報を入手したら、すぐこの「スパイ・ドルリの部屋」で報告します。

では、次回のレポートを Don’t Miss It !

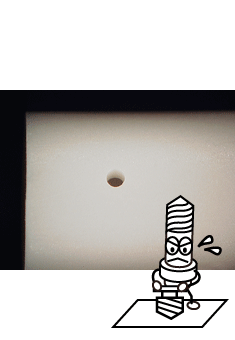

アルミナ・セラミックスへの加工

VOL.2

こんにちは、ドルリくんです。

今回はとても硬い素材に穴を開けた事例をご紹介します。

その素材とは「アルミナ・セラミックス」

硬度が高く、薬品に強く、耐熱性に優れた素材ですが、加工においては硬度が高い=とても硬いと言うことが問題になります。

ルビーやサファイヤとほぼ同じ、ダイヤモンドや炭化ケイ素に次ぐ硬さのアルミナは切削加工が難しく、特に相模ピーシーアイが行っているような微細加工は刃物強度の関係もあり数年前までは不可能だったのです。

今回行った加工は、R2.5ミリメートルの曲面にΦ0.4ミリメートルの穴を連続して空けるというさらに難しいものでしたが、研究の結果加工に成功しました。

今回のように、不可能と思われたことが研究の末、可能になることが研究開発のおもしろさです。

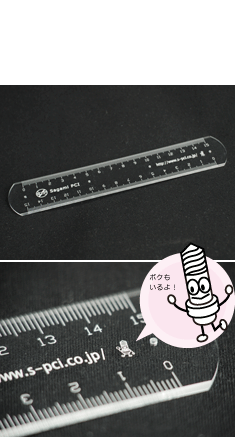

ピーシーアイ オリジナル定規

材料/板厚 アクリル1.0mm

VOL.1

こんにちは! ドルリくんです。

今回は、インターンシップの学生さんたちがオリジナル定規の製作にチャレンジしたお話をご紹介します。

お二人の学生さんが技術部で就業体験できたのは、カリキュラムの都合でわずか3日間でした。 技術部の人たちも初めてのチャレンジだったけど、有意義な経験をしてもらえるように、長い時間を掛けて準備したようですよ。

その結果、「単なる現場の見学ではつまらない!」「モノづくりを実際に体験してもらおう!」 ということになって、『オリジナル定規』を作ってもらうことになりました。

大きさとデザインを決めてから図面を作って、加工データをプログラムして、加工機を使って材料を加工するという、技術部の人たちが毎日している仕事と同じ作業を体験してもらいました。

文系の学生さんたちですから、大きなチャレンジだったようだけど、できあがった定規はとても綺麗に仕上がって、お二人も大満足のようでした!

このオリジナル定規をインターンシップの思い出として大切に使ってくれると言ってくれて、その上お手紙もくれたんです! ドルリくんも大感激!

VOL.0

はじめまして! ボク、ドルリくんです。

ボクは、超硬星からやって来た生技の味方! 毎日色々な材料と戦って、みなさんが「あったらいいな・・・」と思っている部品を作っています。 時にはうまくいかなくて、気持ちが折れそうになったり体がすり減る程疲れたりするけど、いつも「成功するまで負けるもんか!」と前向きにがんばってます。

こんなボクが、このチャレンジコーナーのお手伝いをすることになりました。

このコーナーでは、相模ピーシーアイの技術部の人たちが、新しくチャレンジしていることをどんどん紹介していきます!

今、どのチャレンジから紹介しようか、色々考えているところです。 もうしばらくお待ち下さい。

みなさん、どうぞよろしくお願いします!